【取材】ボストン工場へ取材に行って参りました!

みなさん、こんにちは!

日頃から飲んでいるサプリメント。それがどんなところで、どうやって作られているのか知りたいって思ったことありませんか?

ボストンといえば、あの楕円(だえん)形の黒いカプセル状の錠剤。この中にはどんな秘密があるのか前から気になっていました。

そこで今回はなんと大人気サプリメント「ボストン」の裏側に迫るべく、サプリメントの製造工場を取材して参りました!

目次

製造に携わる工場幹部の方にお話をお伺いしてきました

年3回の薫蒸など、工場の衛生管理も徹底

―― 工場を拝見して、清掃に関してかなり力を入れていらっしゃるように感じたのですが、清掃は専門業者などに委託されているのでしょうか?

「Growth Project. BOSTON」製造工場幹部(以下、工場幹部) 清掃は業者さんではなく社内で行っています。一つの機械ごとに1名のオペレーターが担当しているのですが、製品の切り替えの際には必ず担当オペレーターが機械を分解し、洗浄やアルコール消毒をしてから、再度組み立てるという作業を入念に行っています。

業者さんにお願いしているのは、本当に一部の防虫だけですね。どんな種類の虫かを調べたりすることもありますが、そういった作業もほぼ社内で行っています。

それから虫に関して言うと、お正月休み直前・ゴールデンウィーク直前・夏休み直前の年3回、建物全体に薫蒸(※くんじょう・・・害虫駆除のための薬剤を空気中に浸透させる処理)を行っています。

虫が全館からいなくなるよう、建物全体で一斉に行います。工場だけでなく、営業部門や管理部門などの部屋も薫蒸するため、その期間は、機械はもちろんその他の業務も全部止めています。

「Growth Project. BOSTON」が完成するまでの流れ

―― では続いての質問です。製造の工程について、どういった手順で最終的に製品になるのかを、最初からご説明いただいてもよろしいでしょうか?

工場幹部 「Growth Project. BOSTON」の場合は、全部で24種類の原料を使っています。

中身ではなく、ソフトカプセルを作るためのゼラチンなどの原料も含めると全部で27種類です。

まず、ご発注いただいた商品数に合わせ必要な原料の計算を行い、原料の発注をします。「Aという原料はいくらくらい必要」、「Bという原料はいくらくらい必要」という形ですね。ある程度はストックの原料も持っているのですが、当然足りない分もあるので、順次発注を行います。

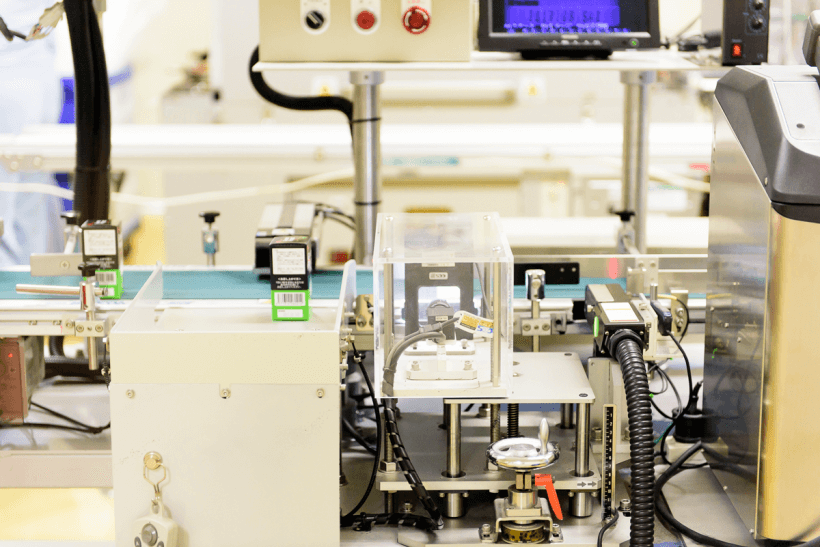

次に原料が届きます。原料によって、入荷まで3日かかる物もあれば、1週間かかる物もあります。届いてきた物から順に「受け入れ検査」を行います。届いてきた原料の確認ですね。そこで菌検査や、前回使用した同じ原料と比較して同じ色かどうかの検査などを行います。

食品添加物などの場合はほぼ同じ色なのですが、「○○エキス」といった自然界由来のもの、例えばノコギリヤシエキスなどはそのつど色が変わります。もちろん自然素材で色が違うと言っても限度があるので、大幅に違わないかどうかといった部分をチェックします。

それから、原料メーカーさんの「試験成績書」という資料が付いてきますから、それを見て規格が問題無いかのチェックもしていきます。

すべてクリアした物から、受け入れの場所から原料置き場へと移動していきます。

原料がすべてそろったら重さを量っていきます。どの原料がどれだけ必要か正確に計り、記録もとっておきます。後で計り間違いが無かったか分かるように全部数字を打ち出して、作業指示書の裏に貼っておきます。ここまでで材料がそろった状態です。

―― ありがとうございます。その次がいよいよ成分配合などの工程でしょうか?

工場幹部 そうです。そうして、すべての材料がそろい、検査や秤量(ひょうりょう)が終わったら、混合に入ります。混合は長時間やれば良いというものではなく、その原料にふさわしい時間があるため、それに合わせて混合していく必要があります。

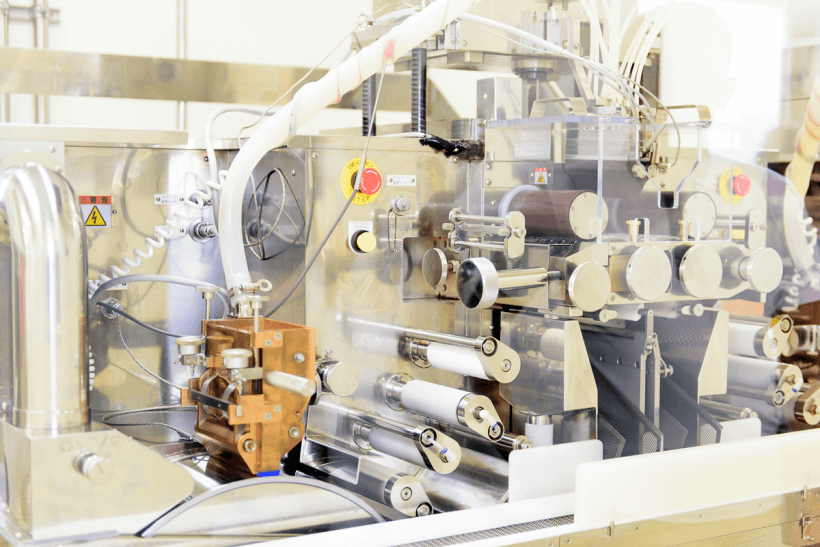

混合の工程は大きく二つに分かれます。一つは中身ではなく、ソフトカプセルを作る工程です。

ゼラチンとグリセリンを混ぜてソフトカプセルの原料を作ります。これはそんなに難しい作業ではありません。ゼラチンとグリセリンを混ぜて、タンクの状態で適温である60~80度にしておきます。

もう一つは中身の薬液を作る工程です。ベースとなるノコギリヤシなど、オイルの中に計量した各原料を混ぜていきます。

両方ができたら、機械を使ってソフトカプセルに詰めていきます。

続いての工程は乾燥です。ソフトカプセルに入れてそのままだと自重でつぶれてしまいますので、ゴロゴロ回転させて乾かしていきます。そうしていると表面が乾いてきます。ただし、この時点では中はまだ乾いていません。

それを棚の上に並べて本格的に乾燥させます。季節によって乾燥の時間には差があり、夏は3~4日、冬の方が速く2~3日でだいたい乾きます。

乾燥したかどうかは、硬さで確かめます。カプセルの形や大きさ、匂いなどでも確かめますが、「これくらいの硬度に収まれば乾いたとみなす」というのは過去に水分を計ったりした経験から分かるため、最終的には硬さで判断します。

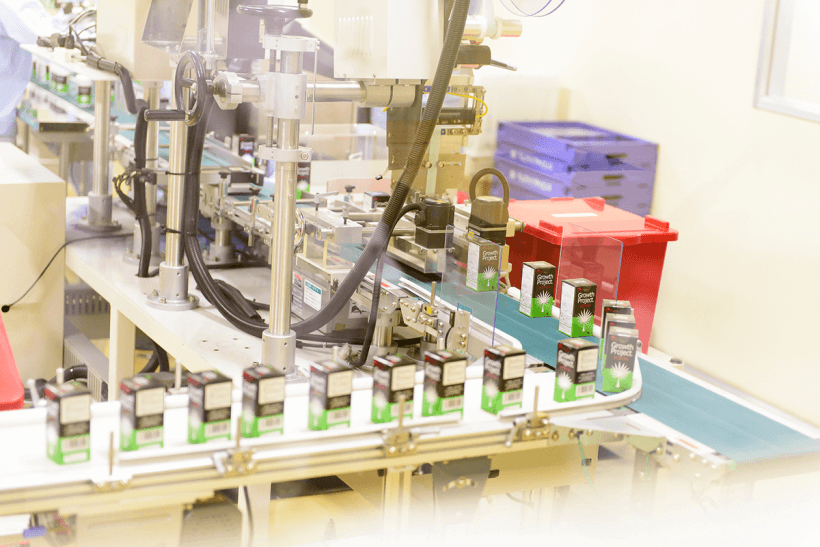

その次が、不良品が無いかの検査です。ここで不良品をはね、良品だけを選別し、やっとバルク(中身)が出来上がります。それをアルミパウチや瓶、ボトルに充塡(じゅうてん)していき、ラベルを貼り、化粧箱に入れて商品として完成します。

もちろん各段階でそのつど菌の検査や、規定の硬さになっているかの検査、溶けるかどうかの検査などを行います。合格して初めて次の段階に移れます。

最終的な検査の結果がオーケーなら出荷承認が出ますので、これでお客さまの所へお届けできるようになります。以上が主な流れです。

既成商品を作るのに約1カ月、新商品の場合は約半年

―― 全工程の日数はどれくらいかかるのでしょうか?

工場幹部 大ざっぱに言うと、ご発注いただいてから1カ月くらいです。ただそれは、あくまで基本の場合です。

例えば、原料がとても手に入りにくい時期などもありますよね。原料が一つでもそろわなくては進められません。ある原料が通常1週間で入るところが3週間かかってしまえば、その分遅くなってしまいます。

われわれとしては、レギュラーな動きは、原料がそろうのに1週間・加工するのに1週間・包装に1週間と考えおり、全体に順調であれば合計で1カ月と計算しています。

それと……今に限って言えば、打錠品やハードカプセル、青汁などの粉物といった商品は約1カ月でできるのですが、ソフトカプセルの製品は2カ月ちょっとかかっています。今、ココナツオイルやエゴマ油などがブームとなっており、普段の10倍から20倍売れているため、一時的にソフトカプセルの製品に時間がかかってしまっているんです。

これが本当に長期にわたって売れるようであれば、設備や人の手を増やすこともできるのですが、経験上こうしたブームは一過性の可能性が高いので、なかなかそうもいきません。

当工場にはソフトカプセルのラインが全部で5ラインありますが、1ラインの設備に1億から2億の費用がかかります。そうした数字面からも「今ブームだから1ライン増やそう」というのは経営的にも難しいんですね。

もちろんブームが収まり、通常の状態になればソフトカプセル製品も1カ月と考えていただいて大丈夫です。

ブームはいつの時代もあることで、例えば打錠品に時間がかかっていた時期もありました。どれくらい時間がプラスでかかるかは、そのつど商品によっても変わってきます。

「Growth Project. BOSTON」はソフトカプセル製品なので通常1カ月、今は申し上げた通りブームの関係で2カ月ほどかかっている状況です。

―― その時その時の流行も関係するのですね。

工場幹部 はい。そして、ここまでは過去に作ったことのある商品の話です。やり方の分かっている商品ですね。

全く新しい商品を作る場合には、もっともっと時間がかかります。

予期せぬトラブルも起こりますし、配合成分を決めるのにも時間がかかります。化粧箱やラベルのデザイン、表示内容が法律通りかのチェックなどにも時間がかかります。

配合成分を決めて価格を計算した後も、「もう少し安くならないか」、あるいは「まだ予算に余裕があるので、もっと良いものにできないか」などのキャッチボールがあります。

そこからさらに試作をしたり、小ロットで仮商品を作ってみたり、成分の分析をしたり、試行錯誤を重ねていきます。

それだけの工程があるため、一概には言えませんが、新製品を作る場合には半年くらいかかりますね。

原料メーカーとの信頼関係

―― 成分や材料は、第三者機関などに検査をお願いされたりもするのでしょうか?

工場幹部 基本的には、そうした検査はお願いしていません。原料メーカーさんから試験成績書を頂いているので、それを信頼して確認しています。

そこにもしうそを書かれたら大問題になりますので、信頼できる原料メーカーさんとお取引することが大切だと思っています。

また、原料をすべてこちらで検査することは、作業時間がなくなってしまうため、現実的に不可能です。

―― 原料メーカー側で確実な検査を行っているというわけですね。

工場幹部 はい。会社にもよりますが、自社製品については調べる能力は普通、原料メーカーであれば持っています。

もちろん、自社にそうした検査能力があった上で、年1回などのペースで、第三者機関に検査をお願いするというメーカーさんもあります。

製造時に検査や分析をしっかりと行うことは、原料メーカーにとっても非常に重要なことです。なぜなら、信頼面はもちろんですが、それが原料メーカーの効率的な経営にもつながるからです。

例えば、「○○が20%以上入っています」という商品に、その原料を23%入れていたら原料メーカーとしてはもったいないですよね?

もちろん下回ることは絶対にありませんが、20%なら20~21%くらいにしておかないと、ロスが出て効率が悪くなります。

ちょっと上回るくらいにしておかないと、原料メーカーも利益が出てきません。

そうした面からも、原料メーカーがしっかりと分析や検査を行うことは大切なんです。

―― 信頼できる原料メーカーと取引することが大切とのことですが、材料メーカーを選ぶ上での基準などはありますか?

工場幹部 原料メーカーさんを選ばせていただく際にわれわれが重視しているのは、「ある程度大きい会社であること」、「長く歴史があること」、「その原料に関してシェアが大きいこと」です。

もちろん他にも細かなポイントはありますが、大きなポイントはこの三つです。

大きい会社、歴史ある会社はやはりそれだけの実績と信頼があります。ただ、大きな会社でも、その原料を扱い始めたのが最近でシェアが小さい場合は迷うこともありますね。

そしてもう一つ重要なのが、営業さんが信用できるかどうかです。

営業さんがコロコロ変わる会社ではやはり不安ですし、われわれはその営業さんを信用して物事を進めていくわけですから、窓口となる営業さんの印象はやはり大切です。

―― なるほど。本日は長時間にわたりありがとうございました。

工場幹部 こちらこそありがとうございました。

取材を終えて

今回の取材ではボストンの知られざる裏側、サプリメントの製造現場について触れることができ感無量の気持ちで工場を後にしました。

また現場の方からの見解や、製品に対する思い、今後の展開が少しだけ見える部分もお話しいただいたことは、なかなか経験できないことではないでしょうか。

最近ではスーパーなんかに行くと、野菜コーナーに農家の写真とコメントが載っているのをよく見かけますが、今までは知ることができなかったサプリメントを製造する現場も知ることができる時代にも近づきつつあるのかな、と思います。

エスロッソさま、ボストン製造の工場の皆さま、本当にありがとうございました。